Ceramika korundowa

Ceramika korundowa to materiał, który znajduje zastosowanie w miejscach narażonych na intensywne ścieranie, wysoką temperaturę i działanie substancji agresywnych. Jako ceramika techniczna, wyróżnia się wysoką twardością i odpornością chemiczną, dzięki czemu zapewnia trwałość komponentów nawet w środowisku intensywnie eksploatowanych linii technologicznych.

Wykorzystywana w produkcji elementów instalacji, ceramika techniczna tlenkowa skutecznie zabezpiecza powierzchnie przed degradacją, jednocześnie umożliwiając precyzyjne dopasowanie geometrii do konkretnego zastosowania. Jej niska ścieralność i odporność na mikrouszkodzenia pozwalają ograniczyć konieczność serwisowania i przestojów instalacji.

Tlenek glinu – właściwości, które decydują o skuteczności powłok

Tlenek glinu to jeden z najczęściej stosowanych surowców w produkcji materiałów trudnościeralnych. Jego wysoka twardość i obojętność chemiczna sprawiają, że świetnie sprawdza się w branżach, gdzie kluczowe znaczenie ma odporność na czynniki mechaniczne i chemiczne.

Tlenek glinu charakteryzuje się bardzo dobrą stabilnością w szerokim zakresie temperatur i doskonałą przyczepnością do podłoży technicznych. Dzięki temu może być stosowany zarówno w powłokach natryskiwanych, jak i w gotowych komponentach, zwiększając ich żywotność i niezawodność w pracy pod obciążeniem.

Zastosowanie tlenku glinu w elementach instalacji technologicznych

Zastosowanie tlenku glinu w elementach instalacji technologicznych obejmuje komponenty przepływowe, powierzchnie kontaktu z medium ściernym oraz systemy narażone na korozję chemiczną. W tego typu aplikacjach kluczowe jest zapewnienie odpowiedniej wytrzymałości strukturalnej, szczelności oraz odporności na lokalne ubytki materiałowe.

Tlenek glinu, dzięki niskiej porowatości i stabilności wymiarowej, umożliwia projektowanie elementów o niestandardowych przekrojach i wymagających tolerancjach. Rozwiązania tego typu znajdują zastosowanie m.in. w przemyśle energetycznym, chemicznym, mineralnym i spożywczym. Co istotne, można je integrować z innymi materiałami inżynierskimi, takimi jak węglik krzemu, co pozwala na tworzenie kompozytów odpornych jednocześnie na ścieranie i działanie kwasów. Takie połączenie zwiększa niezawodność systemów produkcyjnych oraz pozwala na optymalizację kosztów serwisu i konserwacji.

Ceramika korundowa w przemyśle – odporność na ścieranie i korozję

Ceramika korundowa w przemyśle stanowi skuteczną odpowiedź na rosnące wymagania dotyczące trwałości materiałów eksploatacyjnych. Wyróżnia się bardzo dobrą odpornością na ścieranie abrazyjne oraz niewrażliwością na kontakt z agresywnymi cieczami i gazami. Dzięki temu znajduje zastosowanie wszędzie tam, gdzie powierzchnie robocze poddawane są intensywnemu zużyciu.

Rozwiązania na bazie korundu wykorzystywane są do produkcji wkładek, osłon, rur, łuków i elementów przepływowych. Wykonane z nich komponenty nie wymagają częstych wymian, co wpływa bezpośrednio na stabilność pracy instalacji technologicznych. Ceramika korundowa może być stosowana zarówno w formie prefabrykowanych części, jak i w postaci okładzin na zamówienie – zgodnych z dokumentacją klienta lub projektowanych od podstaw pod konkretny proces.

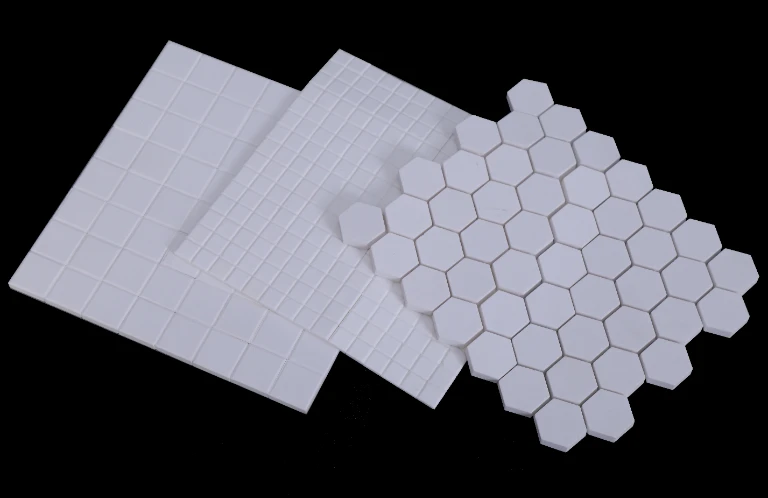

Płytka ceramiczna Resicer

|

Nazwa wyrobu |

Płytka ceramiczna RESICER Al203>92% |

|

Typ wyrobu |

Płytka 150x100x10mm, 150x50x13, 150x40x13, |

|

Dokumentacja jakościowa |

Deklaracja zgodności |

Opis wyrobu

Płytka ceramiczna wykonana z wysokiej czystości tlenku glinu (Al₂O₃ ≥ 92%), formowana metodą prasowania izostatycznego. Przeznaczona do zastosowań w warunkach intensywnego ścierania mechanicznego. Odporna na zużycie, korozję i wysokie temperatury.

Zalety:

-

Bardzo wysoka odporność na ścieranie – idealne do ochrony elementów narażonych na intensywny kontakt z materiałami abrazyjnymi

-

Wydłużenie żywotności urządzeń – znaczące zmniejszenie kosztów przestojów i konserwacji

-

Odporność chemiczna i termiczna – nadają się do pracy w agresywnym środowisku i wysokich temperaturach

-

Niska masa własna w porównaniu do elementów stalowych – mniejsze obciążenie konstrukcji

-

Odporność na korozję – brak potrzeby dodatkowego zabezpieczania powierzchni

-

Możliwość dopasowania kształtu i rozmiaru – elastyczność w projektowaniu wykładzin ochronnych

Zastosowanie:

Płytki trudnościeralne z Al₂O₃ ≥ 92% znajdują zastosowanie w wielu urządzeniach i instalacjach pracujących w warunkach intensywnego ścierania mechanicznego.

-

Wykładziny wewnętrzne bębnów, zabezpieczenia boków i wieńców

-

Podajniki taśmowe i wibracyjne (osłony zsypów, rynien zsypowych, ślizgów i leja zasypowego)

-

Przenośniki ślimakowe i rurowe (okładziny ścian wewnętrznych i rur transportowych)

-

Cyklofiltry, cyklony, hydrocyklony i separatory (wkładki ochronne w częściach najbardziej narażonych na zużycie)

-

Pompy szlamowe i rurociągi (wyłożenie łuków, kolanek i króćców szczególnie przy transporcie mieszanin ściernych)

-

Zsypy i zbiorniki buforowe (płytki zapobiegają uderzeniom i ścieraniu materiału sypkiego)

-

Rozdzielacze i rozdzielacze grawitacyjne (powierzchnie kierujące ruchem urobku)

-

Separatory magnetyczne i przesiewacze (ochrona stref kontaktu materiału z urządzeniem)

-

Zawory, zasuwy, dozowniki (komponenty wewnętrzne narażone na intensywny przepływ

cząstek)

Dane techniczne

|

Właściwość |

Wartość typowa |

|

Skład chemiczny (Al₂O₃) |

≥ 92% |

|

Gęstość |

3,6 – 3,7 g/cm³ |

|

Twardość (skala Mohsa) |

9 |

|

Mikrotwardość Vickersa (HV10) |

≥ 1000 HV |

|

Porowatość |

< 0,5% |

|

Wytrzymałość na zginanie |

≥ 300 MPa |

|

Wytrzymałość na ściskanie |

≥ 2000 MPa |

|

Odporność na zużycie (ASTM G65) |

bardzo wysoka |

|

Odporność chemiczna |

doskonała dla pH 4–12 |

|

Maks. temperatura pracy |

do 1450°C |

|

Metoda formowania |

prasowanie izostatyczne |

Zalecenia montażowe

Zaleca się montaż płytek do zabezpieczanych powierzchni za pomocą kleju Bostik Ardaflex Xtrem lub innego kleju o podobnych właściwościach – wysokiej przyczepności, odporności chemicznej i elastyczności w szerokim zakresie temperatur. Przed montażem powierzchnię należy odpowiednio oczyścić, odtłuścić i zmatowić.